在“双碳”战略与建筑工业化浪潮的双重驱动下,建筑行业正经历从“粗放式建造”向“精细化智造”的深刻变革。其中,建筑轻量化作为降低资源消耗、提升施工效率、实现绿色低碳目标的关键路径,已成为行业创新的核心议题。钢筋桁架楼承板技术通过材料优化、结构创新与工艺升级,突破传统楼板自重大、耗材多、施工慢的瓶颈,成为建筑轻量化进程中*具代表性的技术突破,推动建筑业向高效、低碳、可持续方向加速迈进。

一、轻量化需求倒逼技术创新

传统现浇混凝土楼板因材料密度高、模板依赖性强,导致建筑结构自重过大,衍生出三大痛点:

资源浪费:混凝土用量大,模板木材消耗多,建材综合利用率不足70%;

施工低效:支模、拆模工序繁琐,高层建筑平均楼板施工周期长达20-30天;

碳排放高:混凝土生产与现场湿作业产生大量碳排放,占建筑全生命周期碳足迹的40%以上。

钢筋桁架楼承板技术以“结构减重、工艺增效”为核心,通过“钢-混协同”设计理念,重构楼板体系,为轻量化提供系统性解决方案。

二、技术突破:轻量化的三大创新维度

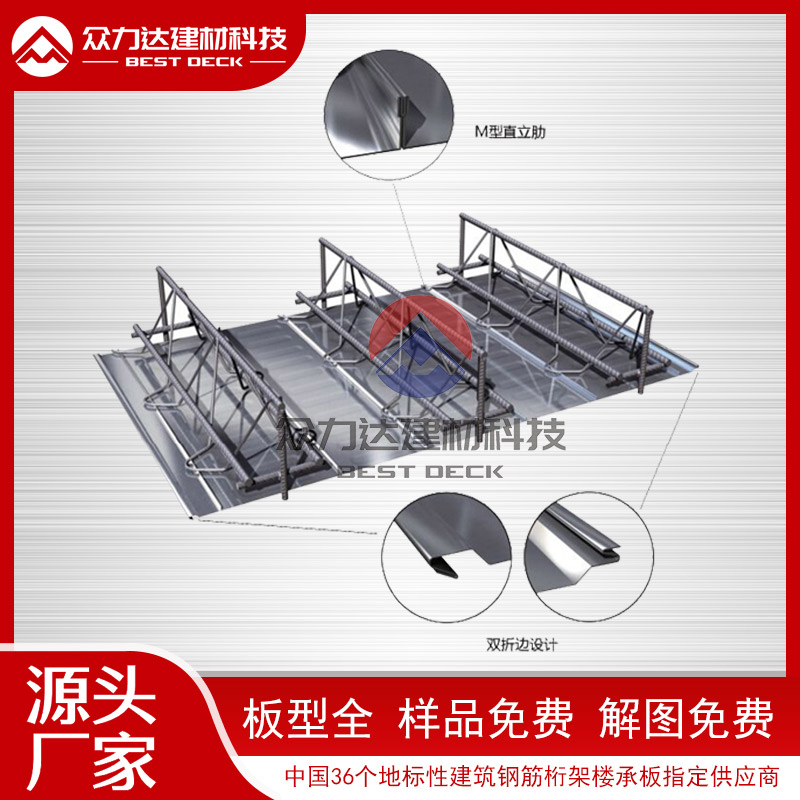

1. 材料复合化:减重不减载

采用高强度钢筋桁架与薄壁镀锌钢板复合结构,替代传统混凝土楼板中的部分钢筋与模板,单位面积自重降低30%-40%;

通过桁架拓扑优化设计,实现荷载高效传递,抗弯刚度提升25%,满足大跨度(8-12米)建筑的承载需求。

2. 结构模块化:预制即精准

工厂预制标准化桁架单元,精度误差≤2mm,现场快速拼装成整体楼板,减少现场焊接与切割工序;

模块化设计支持灵活组合,适应异形建筑平面布局,材料损耗率从传统工艺的15%降至5%以内。

3. 工艺集成化:施工即装配

楼承板兼具模板与结构功能,免去支模、拆模环节,施工效率提升50%以上;

结合自动化浇筑机器人,实现混凝土精准布料,厚度误差控制在±3mm,减少材料超耗。

三、轻量化效益:从经济性到可持续性

1. 降本增效显著

材料成本:减少混凝土用量30%、钢材用量15%,综合造价降低10%-20%;

工期压缩:超高层项目标准层施工周期从7天缩短至3天,助力项目整体交付提速。

2. 绿色低碳转型

单项目碳排放减少25%-30%,每万平方米建筑面积可节约标准煤50吨;

镀锌钢板与钢筋回收率超90%,推动建筑废料资源化利用。

3. 建筑性能升级

自重降低改善建筑抗震性能,结构地震响应减小15%-20%;

楼板厚度减少1/3,释放层高空间,提升建筑使用舒适度。

四、应用场景:从公共建筑到民生工程

超高层建筑:某350米地标项目采用该技术,楼板自重减轻35%,核心筒施工速度提升40%;

大跨度空间:会展中心项目实现18米无柱空间,减少钢梁用量20%,综合成本节约15%;

装配式住宅:保障性住房项目通过标准化楼承板模块,工期缩短30%,单套住宅建造成本降低8%。

五、挑战与未来:轻量化的进阶之路

当前技术推广仍面临两大挑战:

产业链协同不足:设计规范、生产标准与施工工艺尚未完全统一,需建立跨行业协作平台;

区域认知差异:中西部地区对轻量化技术接受度较低,需加强示范项目引领与政策激励。

未来发展方向:

智能轻量化:融合BIM数字孪生与AI算法,实现楼板自重与性能的动态优化;

材料革命:探索碳纤维增强复合材料(CFRP)与再生钢材的应用,向“零废楼板”目标迈进;

全生命周期管理:构建从设计、生产到拆除回收的闭环体系,打造轻量化技术生态圈。

结语

钢筋桁架楼承板技术以轻量化为支点,撬动建筑行业在资源效率、施工速度与低碳发展上的全面跃升。它不仅是材料与工艺的创新,更是建筑业向“更轻、更快、更绿”转型的里程碑。随着智能建造与绿色材料的深度融合,轻量化技术必将重塑未来建筑形态,为人类创造更高品质、更低环境负荷的城市空间。

服务热线:150-0188-5968

传真:0510-83887588

E-Mail:hellogary666@126.com

地址:江苏省无锡市惠山区工业转型集聚区北惠路

众力达手机站

众力达手机站